国内某头部半导体硅片企业,专注于半导体硅片的研发、生产与销售,产品覆盖 4-12 英寸酸腐片、抛光片、外延片等关键半导体材料,是集成电路、分立器件及传感器等半导体产品制造的核心材料供应商,在国内半导体硅片产业链中占据重要地位。

半导体硅片作为半导体产业链的基础材料,生产工艺流程复杂,易产生裂片、桔皮、晶孔等多种复杂缺陷。目前多数硅片工厂依赖人工目检进行缺陷检测,但随着产能提升与工艺要求升级,人工检测的弊端日益凸显:

标准不一,效率低下:人工判定标准不统一,导致检测效率低下,难以匹配高产能需求;

人力依赖,成本高昂:质检人员流动性大,培训周期长达3-6个月,人力成本居高不下;

精度不足,良率受限:人眼最小可识别缺陷约5μm,无法满足0.3μm级的高精度工艺要求;

数据缺失,难以追溯:无系统化缺陷记录,历史数据无法追溯,难以支撑质量分析;

缺陷繁多,根因难定:缺陷种类多(超20种常见类型),人工统计难以量化数据,无法定位缺陷根因;

实时监控难:缺乏实时数据反馈,无法及时锁定工艺异常,易导致批量质量问题。

缺陷示意图

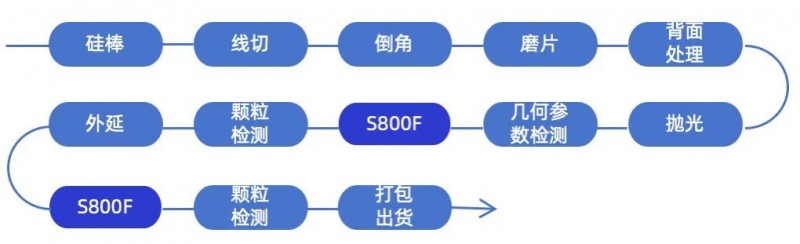

针对半导体硅片生产工艺特点及高精度检测要求,格创东智推出ALIOTH系列S800F自动目检仪,专为外延片、抛光片的缺陷检测设计,通过CV(计算机视觉)+AI复合算法实现缺陷的自动化检测、分类与统计,全面提升质量控制能力。

01 高精度外观缺陷检测

采用高分辨率机器视觉系统,实现0.3μm级检测精度,精准定位并抓取表面缺陷;

独创光学系统设计(多光源组合+偏振光调节),大幅提升滑移线、桔皮、烧结等疑难缺陷的检出率(较传统设备提升30% 以上);

支持缺陷自动分类(覆盖20+常见类型),分类准确率达 95% 以上。

02 全流程数据统计与分析

实时统计缺陷分类占比、位置分布,生成可视化报告,快速定位工艺改善方向;

批量分析缺陷变化趋势,追溯缺陷产生的设备/工艺环节,实时监控设备性能波动;

结合生产数据进行缺陷根因分析,为工艺优化(如抛光参数调整、清洗流程改进)提供数据支撑。

03 自适应缺陷识别能力

通过自适应成像配置(亮度/焦距自动调节)及多模式成像(明场/暗场/荧光),适配不同规格硅片(4-12英寸);

搭载无监督迁移学习AI算法,无需人工标注即可自动识别新型缺陷,缩短新缺陷检测响应时间(从传统的2周缩短至1天);

联动设备控制系统,当缺陷率超过阈值时自动报警,锁定工艺异常。

通过部署ALIOTH-S800F自动目检仪,客户实现了出货质检全流程自动化,替代传统人工目检,在效率、精度、良率等方面取得显著提升:

人力成本大幅降低:单条产线质检人力投入降低60%;设备检测速度达30秒/片,支持 24 小时不间断运行,满足高产能需求。

检测精度与一致性提升:缺陷检测整体准确率达 99%,其中硬伤类缺陷(如崩边、裂片)检出率99.9%,程度损伤类缺陷(如抛光痕、滑移线)检出率95% 以上,统一检测标准,消除人工主观误差。

出货良率显著改善:通过缺陷根因分析优化工艺(如调整抛光压力、改进清洗液配比),出货良率明显提升,年减少不良损失超千万元。

数据化质量管理体系建成:实现缺陷数据全留档、可追溯,累计存储 100万+片硅片缺陷数据,为工艺持续优化提供坚实支撑。

未经数字化报网授权,严禁转载或镜像,违者必究。

特别提醒:如内容、图片、视频出现侵权问题,请发送邮箱:tousu_ts@sina.com。

风险提示:数字化报网呈现的所有信息仅作为学习分享,不构成投资建议,一切投资操作信息不能作为投资依据。本网站所报道的文章资料、图片、数据等信息来源于互联网,仅供参考使用,相关侵权责任由信息来源第三方承担。

Copyright © 2013-2023 数字化报(数字化报商业报告)

数字化报并非新闻媒体,不提供新闻信息服务,提供商业信息服务

浙ICP备2023000407号数字化报网(杭州)信息科技有限公司 版权所有